9月16日,第九届中国国际机器人高峰论坛在上海大华虹桥假日酒店召开,上午主论坛“机器人赋能产业 智赢未来”在一片掌声中暂告一段了。随之,下午四个主题论坛同期举行,让精彩继续。本期小编将分享其中一个主题论坛(金属加工主题论坛)的部分嘉宾演讲内容。

演讲人:上海abb工程有限公司资深行业经理 王耀栋

演讲主题:金属加工工艺与机器人自动化

王耀栋从这张图片开始了他的分享,这是大家都非常熟悉的秦始皇陵兵马俑一号车,上海世博会博物馆将它作为镇店之宝。这辆车的制造用到了焊接、子母扣连接等多种技术,从工艺的角度来讲,它的车盖代表了当时也是目前为止是最高的工艺水准。这辆一号车的伞盖面积是1.1平方米,厚度在一毫米到四毫米之间。如果以现有铸造工艺去复制这辆车,将整体制造成型是非常难的。

为什么要从这个开始讲?在王耀栋看来,工艺是金属加工的合成,所有的机器人和企业都只是一个工具,想要将自动化这件事做好,更好地服务客户,还是得从工艺的角度出发。工程师在做自动化时,不要求一定要成为特定领域的专家,但工程师必须要对工艺有了解,不能急功近利,得发挥出工匠精神。

王耀栋认为,单从金属加工这一个领域来看,市场才刚刚起步。从数据上来看,目前整个世界的铸件的总吨数一年是1.1亿吨左右,其中中国占比45%,约五千万吨这样产量。中国的铸件企业大概是26000家左右,全世界共有45000家左右,我们铸件超过60%。在2015年,铸件增长首次出现负增长的情况,而过去几年增长也比较缓慢,每年差不多3.51%的增长。

在中国大环境下,铸件产能83%都是黑色金属,只有17%的铸件是有色金属。在有色金属领域,机器人的使用率是非常高的,约达95%,而十年前几乎都是人工压铸,这是自动化人对行业所做的贡献,但这也仅是那17%其中的压铸,除此还有重力浇铸和砂铸并没有实现自动化。王耀栋认为在铸造方面,金属加工尤其是黑色金属这方面的市场潜力还是非常大的。

国内自动化行业分布来看,汽车行业占比36%,农业和器械占比20%,矿山机械和引擎器械占比9%,其他行业占比都较小。为什么还有那么多行业没有用到机器人?很大的原因就是国内零件具有小批量、多品种的特点,这是一个天然比较难以克服的痛点和难点。在自动化的过程当中,王耀栋认为,其实我们应该更多地关注一些小成品,也许在自动化吨位没有那么集中和数量较小,但在小批量多品种里面反倒有更多可能性。在工艺上有哪些点可以去实施,我们后面再做讨论。

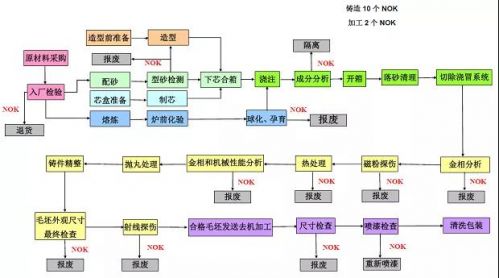

这是一张典型的铸铁件的工艺生产图,可以看到从造型、浇注、落砂清理、切除浇冒系统到后面的喷漆,在整个过程当中,现在可以非常好地实现机器人自动化的只有一个浇铸、喷漆、机加工这几个点。要实现其他程序的自动化,我们还需要去攻克很多难点。

和大家分享一个比较新颖打磨的案例,现在市场上做打磨的非常多。目前在黑色金属,预估全国就两三百台机器人,做法也有很多。当然如果对于小批量、多品种,可能不用做得那么复杂,但大型复杂的零件对工艺要求是很高的,又该如何更好地用自动化的理念去做呢?

王耀栋提出这样一种思路:“比如说我们有一个大型的管件,在七百左右,管长2.6米到3米,我们用物理定位的方式先把整个卡车开到我们检测的地方去,实现打磨和检测双工位合一。定位完之后,再做一个三维仿形、三维扫描,产品扫描出来后的和三维的理论模型做一个对比。对比完之后,通过的ABB stuido会自动生成一个软件,来做检测和打磨这两道工序。”但是这套造价是不菲的,因为这是技术堆叠出来的,但即使技术堆叠,是否可以达到这样的效果也还是一个疑问,客户也不一定能接受这样的造价。但在这过程当中可以了解客户实际工艺状况,后续再做一个综合的调整。

除了打磨的案例,王耀栋还跟在场的观众分享了ABB在机床上下料这块的新一代一站式解决方案。采取的方式是将所有的前端移到后端,建立机器人的产品数据库,将CAD库移到ABB的程序库,做到可追溯,这类似于新工厂的概念。同时ABB做出来的系统能为后续的二次开发提供一定的灵活性,可以增配更多的组建,若客户产生新的需求,可直接添加做调整。

另外,王耀栋还结合了一些具体案例,用视频加解说的方式,向在场观众分享了ABB在演小批量、多品种领域以及小型产品线上的加工经验。他认为,在机床机加工这块,除了用视觉去做的大型的产品,一些小型的产品也需要智能化、高效化、小型化地发展,这需要大家去拓展,但前提是要对客户和工艺生产线有足够的了解。

但说到工艺,想要实现机器如人般自由灵活,目前来看还是非常困难的。其实人工打磨非常简单,任何一个打磨厂员工培训不会超过半天,一次打磨不成功后可再次反复打磨,灵活度非常高,机器要实现这个功能还真的很难。如此才需要各位从工艺、技术不同的角度去做进一步的突破,以此推动行业发展。

演讲的最后,王耀栋向大家推荐了ABB的单臂协作机器人(910INV),在9月份会开始售卖。新一代机器人搭配了7.0的系统,它的参与柜现在都是圆的,与以往的方方正正的外观相比,它的内部做了很大的改进,速度更快,整个外观设计也更加简洁与轻巧。